CASO DE SUCESSO

Projeto local: Alemanha

projeto de tempo: 2012

principais produtos do Cliente: lote final de borracha (para vedações de borracha), um dos maiores fabricantes de vedação da tubulação na Europa

máquina XINDA: 3-flight Co-amassadeira SJW-200

Introdução do projeto

1. Em 2011, o cliente discutiu o novo processo de produção de seus produtos com XINDA, e ambas as partes determinar a cooperar em P & D. Durante este período, eles ajustado o processo de produção em laboratório Xinda por muitas vezes e levou-o de volta para a Alemanha por ensaios repetidos. A qualidade do produto final excedeu o original.

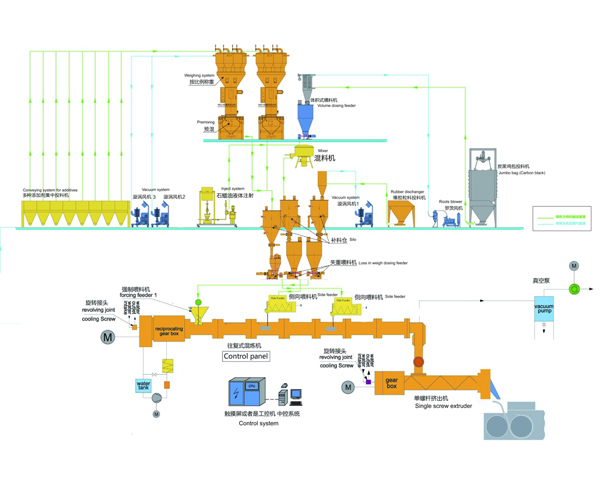

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Feedback do cliente e Revisão

1. O baixo cisalhamento e alta dispersão, é a característica única de co-amassador. As matérias-primas, como partículas de borracha, negro de fumo, óleo branco, acelerador de borracha e agente de cura e assim por diante, entrar por sua vez, na máquina de vaivém em secções, com um controlo preciso de material temperatura, da dispersão suficiente e de mistura, excelente desempenho do produto e boa homogeneidade do produto e estabilidade.

2. Grau de automação de Co-amassadeira na produção é extremamente elevado. As matérias-primas podem ser divididos em grupos e doseado em secções por meio de sistema de alimentação gravimétrico. As partículas de borracha, negro de fumo, óleo branco, e do agente de vulcanização são alimentados de uma forma fechada. Assim, o ambiente de produção oficina é bastante limpo.

3.Three vôo Co-amassadeira SJW-200 tem capacidade de produção elevada e baixo consumo de energia. Em comparação com a refinação interna tradicional mais equipamento de produção de refinação aberto, o consumo de energia por tonelada é reduzido em 20% - 30%.

4. A máquina de-fase superior alternativo adota um design de concha do tambor, enquanto o parafuso da segunda fase pelotização extrusora pode ser separadas puxando para trás. Portanto, quando as fórmulas de alterar ou a máquina precisa de manutenção, ele pode ser rapidamente aberto e limpo, o que reduz o tempo de conversão e de manutenção.