KASUS BERHASIL

Lokasi proyek: Jerman

Proyek waktu: 2012

Produk utama Nasabah: bets Akhir Karet (untuk segel karet), salah satu produsen pipa segel terbesar di Eropa

mesin XINDA: 3-penerbangan Co-kneader SJW-200

Pengenalan proyek

1. Pada tahun 2011, pelanggan membahas proses produksi baru produk mereka dengan XINDA, dan kedua belah pihak menentukan untuk bekerja sama dalam R & D. Selama periode ini, mereka disesuaikan proses produksi di laboratorium Xinda untuk berkali-kali dan membawanya kembali ke Jerman untuk tes diulang. Kualitas produk akhir melebihi aslinya.

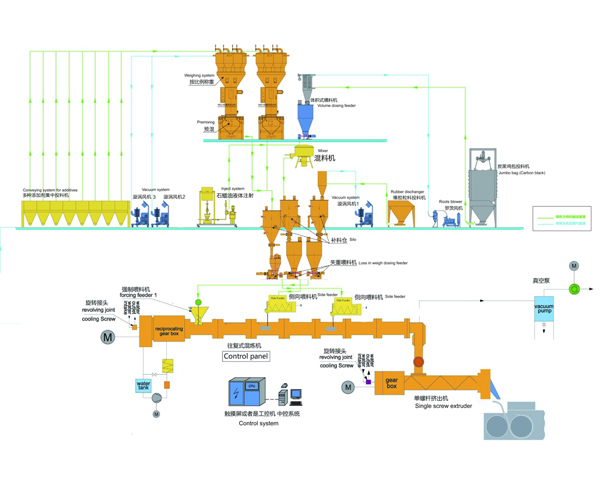

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Umpan balik pelanggan dan Ulasan

1. geser rendah dan dispersi tinggi adalah karakteristik unik dari Co-kneader. bahan baku, seperti partikel karet, karbon hitam, minyak putih, accelerant karet dan menyembuhkan agen dan sebagainya, masukkan pada gilirannya pada mesin reciprocating di bagian, dengan kontrol yang akurat materi suhu, dispersi cukup dan pencampuran, kinerja produk yang sangat baik dan homogenitas produk yang baik dan stabilitas.

2. Tingkat otomatisasi Co-kneader dalam produksi sangat tinggi. Bahan baku dapat dibagi menjadi kelompok-kelompok dan diukur menjadi beberapa bagian melalui sistem makan gravimetri. Partikel karet, karbon hitam, minyak putih, dan agen vulkanisir diberi makan dengan cara tertutup. Jadi lingkungan bengkel produksi cukup bersih.

3.Three-penerbangan Co-kneader SJW-200 memiliki kapasitas produksi yang tinggi dan konsumsi energi yang rendah. Dibandingkan dengan penyulingan tradisional internal ditambah terbuka pemurnian peralatan produksi, konsumsi energi per ton berkurang sebesar 20% - 30%.

4. Mesin atas tahap reciprocating mengadopsi desain barel clamshell, sedangkan sekrup dari kedua tahap pelletizing ekstruder dapat dipisahkan dengan menarik kembali. Karena itu, ketika formula mengubah atau mesin kebutuhan pemeliharaan, dapat dengan cepat dibuka dan dibersihkan, yang mempersingkat waktu konversi dan pemeliharaan.