caso di successo

Progetto Localizzazione: Germania

Progetto tempo: 2012

prodotti principali di clienti: partita finale in gomma (per guarnizioni in gomma), uno dei più grandi produttori di tenuta del tubo in Europa

macchina XINDA: 3-volo Co-impastatore SJW-200

Introduzione del progetto

1. Nel 2011, il cliente ha discusso il nuovo processo di produzione dei loro prodotti con XINDA, ed entrambe le parti determinano a collaborare in attività di R & D. Durante questo periodo, hanno regolato il processo di produzione in Xinda laboratorio per molte volte e ha preso di nuovo in Germania per prove ripetute. La qualità del prodotto finale ha superato l'originale.

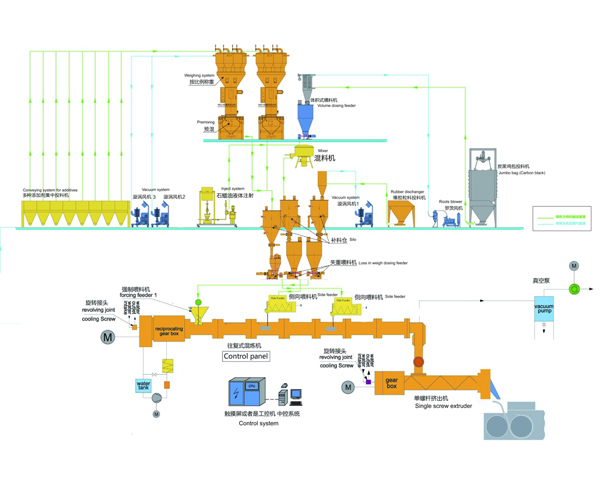

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Feedback del Cliente e Review

1. basso shear ed alta dispersione è la caratteristica unica di Co-impastatrice. materie prime, come particelle di gomma, nerofumo, olio bianco, accelerante gomma e agente indurente e così via, entrano a loro volta sulla macchina alternativa in sezioni, con un accurato controllo materiale temperatura, dispersione sufficiente e miscelazione, eccellenti prestazioni del prodotto e buona omogeneità del prodotto e la stabilità.

2. grado di automazione di Co-impastatrice nella produzione è estremamente elevata. materie prime possono essere suddivisi in gruppi e dosati in sezioni attraverso il sistema di dosaggio gravimetrico. Le particelle di gomma, nerofumo, olio bianco, e agenti di vulcanizzazione vengono alimentati in modo chiuso. Quindi l'ambiente di laboratorio di produzione è abbastanza pulito.

3.Three-volo Co-impastatore SJW-200 ha un'elevata capacità produttiva e bassi consumi energetici. Rispetto alla raffinazione interna tradizionale più apparecchiature di produzione raffinazione aperto, il consumo di energia per tonnellata è ridotto del 20% - 30%.

4. Macchina La parte superiore stadio alternativo adotta un design a conchiglia barile, mentre la vite del secondo stadio granulazione estrusore può essere separata tirando indietro. Pertanto, quando le formule cambiano o la macchina ha bisogno di manutenzione, può essere rapidamente aperto e pulito, che riduce il tempo di conversione e di manutenzione.