erfollegräich FALL

Projet Standuert: Däitschland

Projet Zäit: 2012

Clientsdéngscht d'Haaptrei Produkter: Finale Konte gefouert Gummistécker (fir Gummistécker Seals), eent vun de gréisste Päif Sigel Producteure an Europa

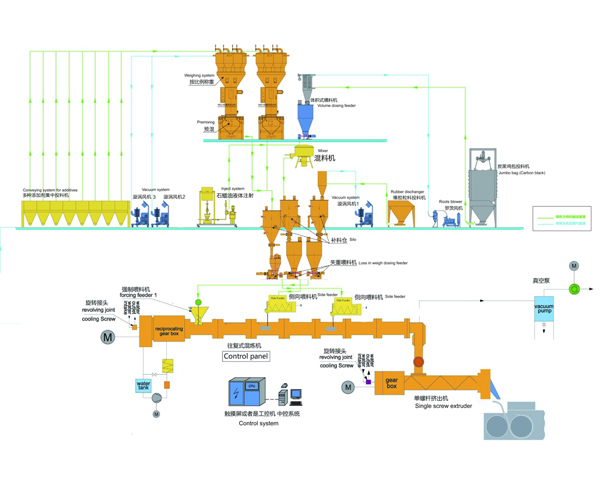

XINDA Maschinn: 3-Fluch Co-kneader SJW-200

Aféierung vum Projet

1. Am Joer 2011, de Client déi nei Produktioun vun hire Produiten mat XINDA diskutéiert, a béid Parteien bestëmmen an R & D. Während dëser Period ze kooperéieren, seng se d'Produktioun an Xinda Labo fir oft an huet et an Däitschland zréck fir widderholl Tester. D'Finale Produit Qualitéit iwwerschratt d'Original.

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Client senger Feedback an Kritik

1. Low Fence an héich Dispersioun ass déi eenzegaarteg charakteristesche vun Co-kneader. Matière première, wéi Gummistécker Deelchen, Kuelestoff schwaarz, wäiss Ueleg, Gummistécker accelerant an Réischtermaschinn Agent an sou op, gitt am Tour op de géif Maschinn an Rubriken, mat korrekt Material Temperatur Kontroll, genuch Dispersioun a Vermëschung, excellent Produit performant a gutt Produit homogeneity a Stabilitéit.

2. studéiert vun Bekannte vum Co-kneader zu Produktioun ass extrem héich. Matière première kann an Gruppen an metered an Rubriken duerch gravimetric erofzesetzen System opgedeelt ginn. D'Gummistécker Deelchen, Kuelestoff schwaarz, wäiss Ueleg, an vulcanizing Agent sinn an engem zouene Manéier es. Sou de Workshop Produktioun Ëmwelt ass ganz propper.

3.Three-Fluch Co-kneader SJW-200 huet héich Produktioun Muecht an niddreg Energieverbrauch. Am Verglach mat der traditioneller intern Ausschaffen plus oppen Ausschaffen Produktioun Equipement, ass den Energieverbrauch pro Ton vun 20% reduzéiert - 30%.

4. D'ieweschte-Bühn géif Maschinn bestëmmten engem clamshell barrel Design, iwwerdeems gin vun der zweeter Etapp-extruder pelletizing kann duerch Zréckzéie getrennt ginn. Also, wann Formelen oder der Maschinn brauch Ënnerhalt änneren, kann et séier opgemaach a gebotzt ginn, déi der Zäit vun Konversioun an Ënnerhalt shortens.