επιτυχημένη περίπτωση

Τοποθεσία έργου: Γερμανία

Έργο του χρόνου: 2012

Τα κύρια προϊόντα του Πελάτη: Τελική παρτίδα Καουτσούκ (για σφραγίδες από καουτσούκ), ένας από τους μεγαλύτερους κατασκευαστές σφραγίδα του σωλήνα στην Ευρώπη

XINDA μηχανή: 3-πτήσης Co-ζυμωτήριο SJW-200

Εισαγωγή του έργου

1. Το 2011, ο πελάτης συζήτησε τη νέα διαδικασία παραγωγής των προϊόντων τους με XINDA, και τα δύο μέρη καθορίζουν τη συνεργασία στον τομέα της Ε & Δ Κατά τη διάρκεια αυτής της περιόδου, να προσαρμόσει την παραγωγική διαδικασία στο εργαστήριο Xinda για πολλές φορές και πήρε πίσω στη Γερμανία για επαναλαμβανόμενες δοκιμές. Η τελική ποιότητα του προϊόντος ξεπέρασε το αρχικό.

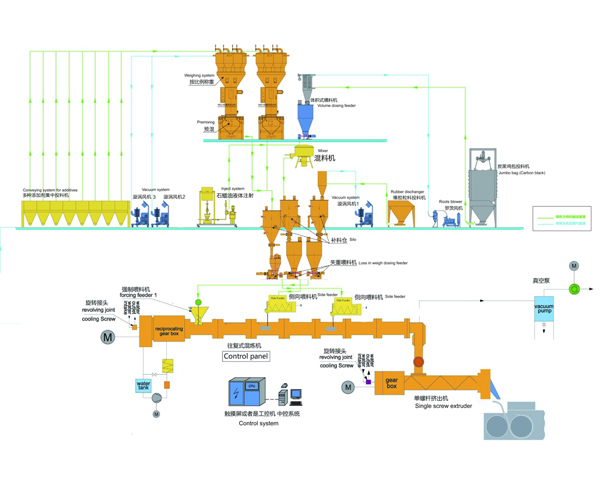

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Σχόλια του Πελάτη και κριτική

1. χαμηλής διάτμησης και υψηλής διασποράς είναι το μοναδικό χαρακτηριστικό της Co-ζυμωτήρα. Πρώτες ύλες, όπως σωματίδια καουτσούκ, αιθάλη, λευκό έλαιο, καουτσούκ επιταχυντή και παράγοντα σκλήρυνσης και ούτω καθεξής, εισάγετε με τη σειρά του στο μηχάνημα παλινδρομικό σε τμήματα, με ακριβή έλεγχο θερμοκρασία υλικού, επαρκούς διασποράς και ανάμιξης, εξαιρετική απόδοση του προϊόντος και την καλή ομοιογένεια του προϊόντος και τη σταθερότητα.

2. Βαθμός αυτοματοποίησης της Co-ζυμωτήριο στην παραγωγή είναι εξαιρετικά υψηλή. Πρώτες ύλες μπορούν να χωριστούν σε ομάδες και καταμετρείται σε τμήματα μέσω σταθμικής σύστημα τροφοδοσίας. Τα σωματίδια από ελαστικό, αιθάλη, λευκό έλαιο, και βουλκανισμού παράγοντα τροφοδοτείται σε ένα κλειστό τρόπο. Έτσι, το περιβάλλον παραγωγής εργαστηρίου είναι αρκετά καθαρό.

3.Three-πτήσης Co-ζυμωτήριο SJW-200 έχει υψηλή παραγωγική ικανότητα και χαμηλή κατανάλωση ενέργειας. Σε σύγκριση με την παραδοσιακή εσωτερική διύλισης συν εξοπλισμό παραγωγής ανοικτή διύλιση, η κατανάλωση ενέργειας ανά τόνο μειώνεται κατά 20% - 30%.

4. Το άνω-στάδιο παλινδρομική μηχανή υιοθετεί μια σχεδίαση clamshell βαρέλι, ενώ κοχλία του δεύτερου σταδίου σφαιροποίησης εξωθητή μπορεί να διαχωριστούν με τράβηγμα πίσω. Ως εκ τούτου, όταν τύπων αλλάξουν ή το μηχάνημα χρειάζεται συντήρηση, μπορεί να ανοίξει γρήγορα και να καθαρίζονται, η οποία μειώνει το χρόνο της μετατροπής και συντήρησης.