CASE DE SUCCES

Proiect Locul de amplasare: Germania

Proiect Perioada de timp: 2012

Principalele produse clientului: lot final de cauciuc (pentru garnituri de cauciuc), unul dintre cei mai mari producători de focă țeavă în Europa

mașină XINDA: 3-zbor Co-frământător SJW-200

Introducerea proiectului

1. În 2011, clientul a discutat noul proces de producție a produselor lor cu XINDA, și ambele părți determină să coopereze în R & D. În această perioadă, au ajustat procesul de producție în condiții de laborator Xinda de mai multe ori și a luat - o înapoi în Germania pentru testele repetate. Calitatea produsului final a depășit originalul.

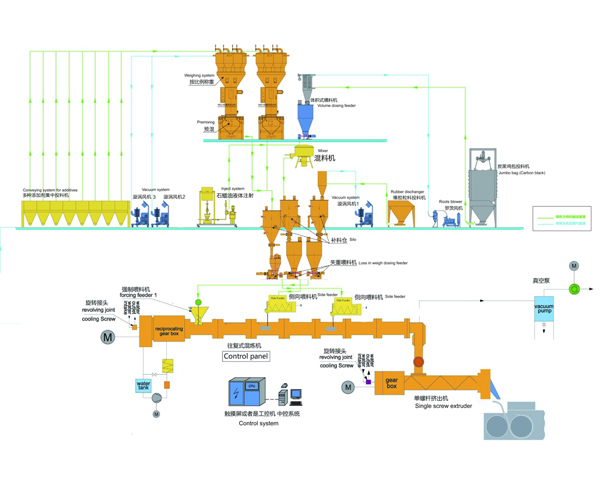

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Feedback Clientului și opinie

1. forfecare scăzută și dispersie ridicată este caracteristica unică a Co-frământător. Materii prime, cum ar fi particule de cauciuc, negru de fum, ulei alb, accelerant cauciuc și agent de întărire și așa mai departe, intră la rândul său, pe mașină alternantă în secțiuni, cu un control precis material de temperatură, dispersie suficientă și amestecare, performanțe excelente de produs și bun omogenitatea produsului și stabilitate.

2. Gradul de automatizare Co-frământător în producție este extrem de mare. Materiile prime pot fi împărțite în grupe și dozat în secțiuni prin sistem de alimentare gravimetric. Particulele de cauciuc, negru de fum, ulei alb, și agent de vulcanizare sunt alimentate într-un mod închis. Deci, mediul de producție atelier de lucru este destul de curat.

3.Three-zbor Co-frământător SJW-200 are o capacitate de producție mare și consum redus de energie. Comparativ cu rafinarea tradițională internă plus echipament de rafinare deschis, consumul de energie pe tona este redus cu 20% - 30%.

4. Mașină de treapta superioară piston adoptă un design clapetă baril, în timp ce șurubul de a doua etapă peletizare extruder pot fi separate prin tragerea înapoi. Prin urmare, atunci când formulele schimba sau aparatul are nevoie de întreținere, acesta poate fi deschis rapid și curățat, care scurtează timpul de conversie și de întreținere.