cas d'èxit

Ubicació de el projecte: Alemanya

Projecte de temps: 2012

Els principals productes dels clients: lot final de goma (per juntes de goma), un dels majors fabricants de juntes de canonada a Europa

màquina Xinda: 3-vol Co-amassadora SJW-200

Introducció de el projecte

1. El 2011, el client discuteixen el nou procés de producció dels seus productes amb Xinda, i ambdues parts determinen a cooperar en R + D. Durant aquest període, van ajustar el procés de producció en el laboratori Xinda per moltes vegades i el van portar de tornada a Alemanya per a les proves repetides. La qualitat del producte final va superar a l'original.

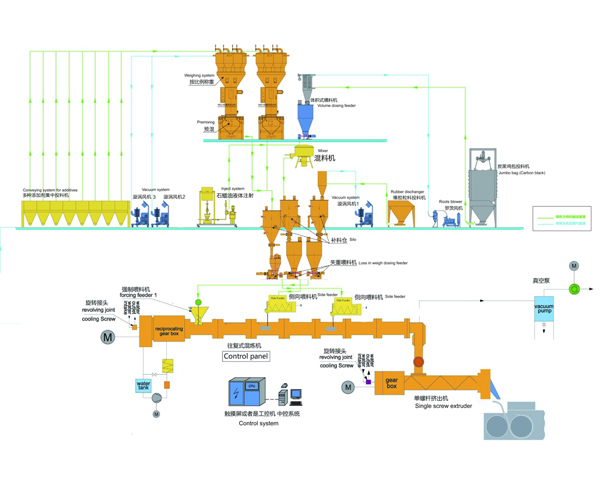

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Comentaris de clients i la revisió

1. cisalla baixa i alta dispersió és la característica única de co-pastadora. Les matèries primeres, com ara partícules de cautxú, negre de carboni, oli blanc, accelerador de cautxú i agent de curat, etc., entren al seu torn en la màquina de moviment alternatiu en seccions, amb un control precís material de la temperatura, la dispersió suficient i la barreja, excel·lent rendiment del producte i bona homogeneïtat del producte i l'estabilitat.

2. Grau d'automatització de Co-pastadora en la producció és extremadament alta. Les matèries primeres es poden dividir en grups i es dosifiquen en seccions a través de sistema d'alimentació gravimètric. Les partícules de cautxú, negre de carboni, oli blanc, i agent de vulcanització s'alimenten d'una manera tancada. Pel que l'entorn de producció del taller és bastant net.

3.three vol Co-amassadora SJW-200 té una alta capacitat de producció i baix consum d'energia. En comparació amb la refinació interna tradicional i equip de producció de refinació oberta, el consum d'energia per tona es redueix en un 20% - 30%.

4. Màquina L'etapa superior de moviment alternatiu adopta un disseny barril de la coberta, mentre que el cargol de la segona etapa de granulació de l'extrusora es pot separar tirant cap enrere. Per tant, quan fórmules canvien o la màquina de les necessitats de manteniment, pot ser ràpidament va obrir i netejar-se, la qual cosa escurça el temps de conversió i de manteniment.