Successful CASE

Project lokaasje: Germany

Project tiid: 2012

Customer syn wichtichste produkten: Finale lichting Rubber (foar rubber seehûnen), ien fan 'e grutste buis seal fabrikanten yn Europa

XINDA masine: 3-flight Co-kneader SJW-200

Yntroduksje fan it projekt

1. Yn 2011 hat de klant besprutsen de nije produksje proses fan harren produkten mei XINDA, en beide partijen bepale mei te wurkjen oan R & D. Yn dizze perioade, hja oanpast de produksje proses yn Xinda laboratoarium foar in protte kearen en namen it werom nei Dútslân foar werhelle tests. De úteinlike produkt kwaliteit oer de orizjineel.

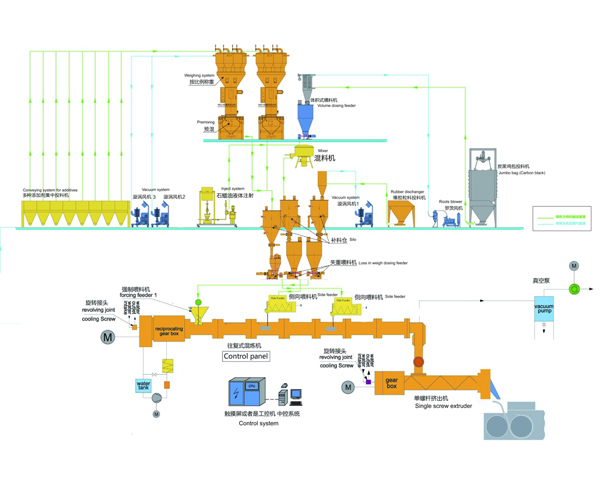

2.In 2012, the customer purchased xinda co-kneader SJW-200 to produce final batch rubber for rubber seal products, changing the processing technology of traditional banbury kneaders and milling rollers, which greatly improved the stability of product performance. At the same time, high degree of automation of Co-kneader improved the workshop production environment. The capacity per unit compounding line can reach 10,000 tons/year.

Klant Feedback en Review

1. Low Shear en hege dispersion is de unike kenmerk fan Co-kneader. Grûnstoffen, lykas rubberen dieltsjes, roet, wyt oalje, rubberen accelerant en curing agent en sa op, typ yn beurt op de reciprocating masine yn de ûnderdielen, mei presys materiaal temperatuer kontrôle, genôch dispersion en it mingen, poerbêste produkt prestaasjes en goede produkt homogeneity en stabiliteit.

2. mjitte fan automatisearring fan Co-kneader yn produksje is ekstreem heech. Grûnstoffen kinne wurde ûnderferdield yn groepen en metered yn stikken te brekken troch gravimetric voeding systeem. De rubberen dieltsjes, roet, wyt oalje, en vulcanizing agent wurde fuorre yn in sletten wize. Dus de workshop produksje omjouwing is frij skjin.

3.Three-flight Co-kneader SJW-200 hat hege produksje kapasiteit en lege enerzjyferbrûk. Yn ferliking mei de tradisjonele ynterne raffinaazjetechnyk plus iepen raffinaazjetechnyk produksje apparatuer, it enerzjyferbrûk per ton wurdt fermindere troch 20% - 30%.

4. De boppeste-poadium reciprocating masine oannimt in clamshell barrel design, wylst skroef fan de twadde-poadium pelletizing extruder kin wurde skieden troch te lûken werom. Dêrom, doe't formules feroarje of de masine moat ûnderhâld, dat kin gau iepene en skjinmakke, dat kearde faaks de tiid fan de ferbouwing en ûnderhâld.